玻璃鋼纏繞管道熱壓成型四柱油壓機液壓空化磨損解釋

文章出處:zhjiankong.com

人氣:162發表時間:2019-07-17 08:46

空化現象在于液體連續性的破壞,其中存在相當大的玻璃鋼纏繞管道熱壓成型四柱油壓機局部壓力降低。即使存在等于或接近給定溫度下流體的飽和蒸汽壓力的正壓力,液體內的氣泡(空化)也會開始形成。

各種液體對空化具有不同程度的抗性,因為它們在很大程度上取決于液體中氣體和外來顆粒的濃度。

磨損機制

空化機理可描述如下:任何液體都含有氣態或氣態氣泡,這些氣泡用作空化核。當壓力降低到一定水平時,氣泡成為蒸汽或溶解氣體的儲存庫。

這種情況的直接結果是氣泡尺寸迅速增加。隨后,當氣泡進入減壓區時,由于它們所含的蒸汽冷凝,它們的尺寸減小。

這種冷凝過程相當快速地發生,伴隨著局部的液壓沖擊,聲音的發射,材料結合的破壞和其他不希望的現象。據信,大多數液體中體積穩定性的降低與各種混合物的含量有關,例如固體未潤濕顆粒和氣體 - 氣泡,特別是亞微觀水平的那些,其用作空穴核。

空化磨損過程的一個關鍵方面是由表面和暴露的流體之間的高相對運動引起的表面破壞和材料位移。由于這種運動,流體的局部壓力降低,這允許流體的溫度達到沸點并形成小的蒸汽腔。

當玻璃鋼纏繞管道熱壓成型四柱油壓機壓力恢復正常(高于流體的蒸汽壓力)時,會發生內爆,導致空腔或蒸汽泡塌陷。這種氣泡的破裂產生沖擊波,在相鄰的金屬表面上產生高沖擊力并導致加工硬化,疲勞和氣蝕坑。

因此,空化是一種機制的名稱,其中流體中的蒸汽泡(或空腔)由于局部壓力波動而生長和坍塌。這些波動可以以流體的蒸汽壓力的形式產生低壓。這種氣態空化過程在大致恒定的溫度條件下發生。

圖片僅供參考,詳情請咨詢(陳女士)

空化類型

存在兩種主要類型的空化:氣態和氣態。蒸發空化是一種沸騰過程,如果氣泡以無界方式爆炸性地生長,液體迅速變成蒸汽,就會發生沸騰過程。當壓力水平低于液體的蒸汽壓力時會發生這種情況。

氣體空化是一種擴散過程,只要壓力低于溶解在液體中的不可冷凝氣體的飽和壓力就會發生。雖然蒸汽空化非常迅速,在幾微秒內發生,但氣體空化速度要慢得多; 所需的時間取決于存在的對流程度(流體循環)。

空化磨損僅在氣相空化條件下發生 - 沖擊波和微噴射可以侵蝕表面。氣體空化不會導致表面材料腐蝕。

它只會產生噪音,產生高(甚至分子級裂化)溫度,并通過氧化降低流體的化學成分。空化磨損也稱為空化腐蝕,氣蝕空化,空化點蝕,空化疲勞,液體沖擊腐蝕和拉絲。

玻璃鋼纏繞管道熱壓成型四柱油壓機空化磨損是一種流體 - 表面類型的磨損,當一部分流體首先暴露于導致流體沸騰的拉伸應力,然后暴露于導致蒸汽泡破裂(內爆)的壓縮應力時發生。

這種坍塌產生機械沖擊并使微噴射沖擊表面,使流體統一。任何能夠重復這種拉伸和壓縮應力模式的系統都會受到空化磨損以及伴隨這種破壞性活動的所有恐怖。

空化磨損類似于表面疲勞磨損; 抗表面疲勞的材料(堅硬但不脆的物質)也能抵抗空化損傷。

氣蝕磨損過程

液體是引起空化磨損的介質。空化磨損不需要第二個表面; 它只需要在表面和流體之間存在高的相對運動。這種運動降低了流體中的局部壓力。當液體達到其沸點并發生沸騰時,會形成蒸汽氣泡,從而產生氣穴現象。

每個蒸汽腔持續很短的時間,因為幾乎任何壓力的增加都會導致氣泡中的蒸汽瞬間凝結,氣泡坍塌并產生沖擊波。然后,該沖擊波撞擊相鄰的金屬表面并破壞材料結合。

沖擊波首先在固體表面上產生壓縮應力,然后當它被反射時,產生垂直于表面的拉應力。

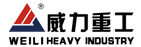

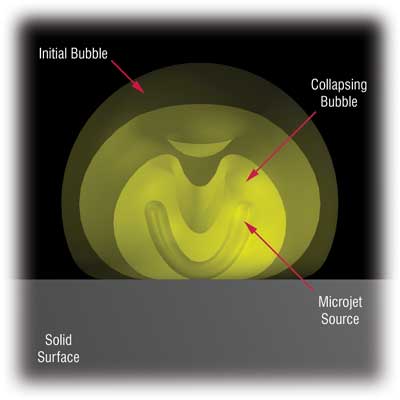

圖1描繪了蒸汽泡的破裂和微噴射的誕生。通常發現空化存在流體動力學條件,其特征在于靜水壓力的突然和總體變化。由于沸騰可能發生,瞬間壓力下降,蒸汽泡沫經常快速地形成和坍塌。

流體中夾帶的空氣和灰塵顆粒用作形成蒸汽腔的成核位置。這些原子核可以是容器裂縫中的小氣體填充袋,或者只是在流動流中自由移動的污染物顆粒上的氣穴。因此,所有受限流體都可能含有足夠的雜質以產生空穴現象。

在存在最小壓力的表面或流場附近的小空隙表明空化已經開始。一旦啟動,只要它們保持在低壓區域,氣泡就會繼續增長。當氣泡進入高壓區域時,它們會坍塌,產生很大的壓力并侵蝕附近的任何固體表面。

在崩潰期間,圍繞氣泡的液體顆粒快速移動到其中心。來自這些顆粒的動能產生高強度(震動)的局部水錘,其隨著前沿朝向氣泡中心前進而生長。

聲音和視覺檢測

玻璃鋼纏繞管道熱壓成型四柱油壓機用戶可通過聲學儀器,機械振動傳感器,通過聲致發光測量或通過降低或改變單相流條件下產生的性能(例如,流量損失,剛性和響應)來可視地檢測空化現象。 。

在空化流動條件下,磨損率可能比僅由腐蝕和腐蝕引起的磨損率大許多倍。空化磨損會破壞最強的材料 - 工具鋼,stellites等。這種損壞可以迅速而廣泛地發生。

空化造成的損壞量取決于坍塌氣泡產生的壓力和速度。由于這種壓力和速度,暴露的表面經歷各種廣泛變化的強度。

每次拼版只持續很短的時間; 在給定的坍塌壓力差下,對于較大的氣泡,脈沖幅度和坍塌時間更大。因此,玻璃鋼纏繞管道熱壓成型四柱油壓機流體上的拉伸應力越大(靜壓越低),氣泡越大,空化越強烈,損壞越嚴重。

當蒸汽泡形成和坍塌時產生的沖擊導致單個對稱的凹坑和永久材料變形,當塌陷發生在表面附近時。因此,空化損壞,如疲勞失效,有幾個活動期:

孵化期 - 由于表面的彈性和塑性變形,微裂紋在晶界和夾雜物周圍成核。

累積期 - 裂縫的增長與材料的分裂,剪切和撕裂作用程度有關。

穩態周期 - 在剩余的曝光時間內,裂紋成核和傳播的速率變得恒定。

在流體流動系統(與超聲波罐不同)中,在發生流體拉伸應力(低壓)的地方形成蒸汽氣泡,并且在壓力應力可施加在流體上的高壓區域中蒸汽氣泡塌陷。

因此,發生損壞的區域通常與產生空腔的區域完全分開 - 通常導致對問題的錯誤診斷。空化磨損本質上是機械的,并且在不施加拉伸和壓縮應力的情況下不會發生。

空化熱點

液壓系統中的 許多區域容易產生氣穴磨損,例如:

在具有高壓差的控制閥的下游,

在存在饑餓入口條件的泵的吸入室中,

在快速移動的執行器(線性和旋轉類型)中,負載條件發生時,

在泄漏路徑(跨越密封件,閥座和閥芯平臺)中,高速導致壓力水平下降到低于流體的蒸汽壓力(空化條件,通常稱為拉絲)和

在流體流動急劇轉彎的所有裝置中,橫截面減小,隨后擴張(在旋塞,襟翼,閥門,隔膜中)和其他變形。

空化擾亂了流體型機械系統的正常操作條件并破壞了部件的表面。該過程包括在壓力低時形成的空腔,隨著壓力穩定后續氣泡的生長,以及當空腔(氣態或氣態氣泡)暴露于高壓時氣泡的坍塌。

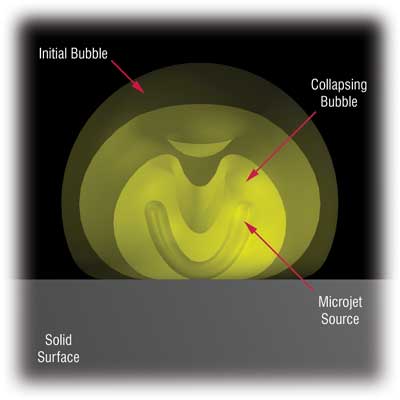

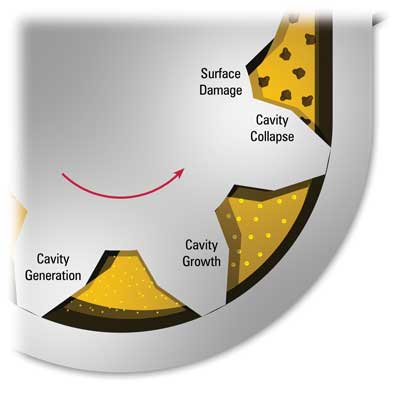

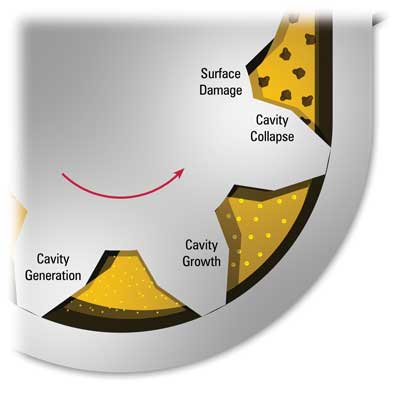

請注意,組件上的壓降是空化磨損的驅動力。圖2描繪了在齒輪泵和滑閥中發生的空化過程,顯示了空腔在流體型部件中如何產生,生長和坍塌。

減少空化磨損

在空化磨損中,微裂紋傳播到材料不再能承受爆炸性蒸汽氣泡施加的沖擊載荷的點。因此,顆粒最終會脫落并進入系統。

與任何疲勞失效一樣,微裂紋首先在應力上升(凹口,撕裂,底切,焊接缺陷等)或材料的不均勻區域(例如金屬流動,夾雜物和脫碳部分的方向性)形成。

因此,粗糙表面易于產生空化磨損,并且由于點蝕和粗糙輪廓表征空化損傷,因此表面變得更粗糙時損壞增加。

對抗空化磨損的最基本方法是最小化流體上的拉應力。換句話說,玻璃鋼纏繞管道熱壓成型四柱油壓機使用者必須降低可能空化區域中的折射水平或真空條件。特別是,以下步驟可能是適當的:

增加節流閥出口處的壓力水平。

通過增壓泵入口來增加泵吸入口的入口壓力。

在負載執行器應用中使用抗氣蝕檢查。

減少流體的含水量,以消除閥座和動態密封件之間拉絲(水的蒸汽壓力高于油)的可能性。

使用低蒸氣壓的流體。

選擇具有良好填充特性的泵,而不是缺乏入口配置。

使用低粘度的流體或提高流體溫度。

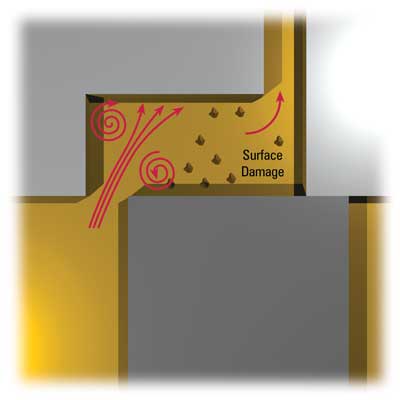

在許多情況下,設計工程師可以通過正確選擇制造材料來最小化氣蝕損壞 例如,可以選擇不銹鋼代替鋁(圖3),并在暴露的表面上使用具有抗氣蝕合金的硬面。橡膠和其他彈性涂層也有助于減少空化磨損。盡管它們對空化的抵抗力低,但這些表面反射沖擊波而不會造成嚴重損壞。

空化顆粒

由玻璃鋼纏繞管道熱壓成型四柱油壓機空化磨損產生的顆粒尺寸是暴露材料的布氏硬度的函數。最大的顆粒在積累期間發生。隨著材料的應變能增加,累積粒度分布曲線的斜率增加。空化產生的顆粒的平均尺寸隨著空化強度的增加而降低。

各種液體對空化具有不同程度的抗性,因為它們在很大程度上取決于液體中氣體和外來顆粒的濃度。

磨損機制

空化機理可描述如下:任何液體都含有氣態或氣態氣泡,這些氣泡用作空化核。當壓力降低到一定水平時,氣泡成為蒸汽或溶解氣體的儲存庫。

這種情況的直接結果是氣泡尺寸迅速增加。隨后,當氣泡進入減壓區時,由于它們所含的蒸汽冷凝,它們的尺寸減小。

這種冷凝過程相當快速地發生,伴隨著局部的液壓沖擊,聲音的發射,材料結合的破壞和其他不希望的現象。據信,大多數液體中體積穩定性的降低與各種混合物的含量有關,例如固體未潤濕顆粒和氣體 - 氣泡,特別是亞微觀水平的那些,其用作空穴核。

空化磨損過程的一個關鍵方面是由表面和暴露的流體之間的高相對運動引起的表面破壞和材料位移。由于這種運動,流體的局部壓力降低,這允許流體的溫度達到沸點并形成小的蒸汽腔。

當玻璃鋼纏繞管道熱壓成型四柱油壓機壓力恢復正常(高于流體的蒸汽壓力)時,會發生內爆,導致空腔或蒸汽泡塌陷。這種氣泡的破裂產生沖擊波,在相鄰的金屬表面上產生高沖擊力并導致加工硬化,疲勞和氣蝕坑。

因此,空化是一種機制的名稱,其中流體中的蒸汽泡(或空腔)由于局部壓力波動而生長和坍塌。這些波動可以以流體的蒸汽壓力的形式產生低壓。這種氣態空化過程在大致恒定的溫度條件下發生。

圖片僅供參考,詳情請咨詢(陳女士)

空化類型

存在兩種主要類型的空化:氣態和氣態。蒸發空化是一種沸騰過程,如果氣泡以無界方式爆炸性地生長,液體迅速變成蒸汽,就會發生沸騰過程。當壓力水平低于液體的蒸汽壓力時會發生這種情況。

氣體空化是一種擴散過程,只要壓力低于溶解在液體中的不可冷凝氣體的飽和壓力就會發生。雖然蒸汽空化非常迅速,在幾微秒內發生,但氣體空化速度要慢得多; 所需的時間取決于存在的對流程度(流體循環)。

空化磨損僅在氣相空化條件下發生 - 沖擊波和微噴射可以侵蝕表面。氣體空化不會導致表面材料腐蝕。

它只會產生噪音,產生高(甚至分子級裂化)溫度,并通過氧化降低流體的化學成分。空化磨損也稱為空化腐蝕,氣蝕空化,空化點蝕,空化疲勞,液體沖擊腐蝕和拉絲。

玻璃鋼纏繞管道熱壓成型四柱油壓機空化磨損是一種流體 - 表面類型的磨損,當一部分流體首先暴露于導致流體沸騰的拉伸應力,然后暴露于導致蒸汽泡破裂(內爆)的壓縮應力時發生。

這種坍塌產生機械沖擊并使微噴射沖擊表面,使流體統一。任何能夠重復這種拉伸和壓縮應力模式的系統都會受到空化磨損以及伴隨這種破壞性活動的所有恐怖。

空化磨損類似于表面疲勞磨損; 抗表面疲勞的材料(堅硬但不脆的物質)也能抵抗空化損傷。

氣蝕磨損過程

液體是引起空化磨損的介質。空化磨損不需要第二個表面; 它只需要在表面和流體之間存在高的相對運動。這種運動降低了流體中的局部壓力。當液體達到其沸點并發生沸騰時,會形成蒸汽氣泡,從而產生氣穴現象。

每個蒸汽腔持續很短的時間,因為幾乎任何壓力的增加都會導致氣泡中的蒸汽瞬間凝結,氣泡坍塌并產生沖擊波。然后,該沖擊波撞擊相鄰的金屬表面并破壞材料結合。

沖擊波首先在固體表面上產生壓縮應力,然后當它被反射時,產生垂直于表面的拉應力。

圖1.蒸汽泡沫坍塌和微噴射的誕生

圖1描繪了蒸汽泡的破裂和微噴射的誕生。通常發現空化存在流體動力學條件,其特征在于靜水壓力的突然和總體變化。由于沸騰可能發生,瞬間壓力下降,蒸汽泡沫經常快速地形成和坍塌。

流體中夾帶的空氣和灰塵顆粒用作形成蒸汽腔的成核位置。這些原子核可以是容器裂縫中的小氣體填充袋,或者只是在流動流中自由移動的污染物顆粒上的氣穴。因此,所有受限流體都可能含有足夠的雜質以產生空穴現象。

在存在最小壓力的表面或流場附近的小空隙表明空化已經開始。一旦啟動,只要它們保持在低壓區域,氣泡就會繼續增長。當氣泡進入高壓區域時,它們會坍塌,產生很大的壓力并侵蝕附近的任何固體表面。

在崩潰期間,圍繞氣泡的液體顆粒快速移動到其中心。來自這些顆粒的動能產生高強度(震動)的局部水錘,其隨著前沿朝向氣泡中心前進而生長。

聲音和視覺檢測

玻璃鋼纏繞管道熱壓成型四柱油壓機用戶可通過聲學儀器,機械振動傳感器,通過聲致發光測量或通過降低或改變單相流條件下產生的性能(例如,流量損失,剛性和響應)來可視地檢測空化現象。 。

在空化流動條件下,磨損率可能比僅由腐蝕和腐蝕引起的磨損率大許多倍。空化磨損會破壞最強的材料 - 工具鋼,stellites等。這種損壞可以迅速而廣泛地發生。

空化造成的損壞量取決于坍塌氣泡產生的壓力和速度。由于這種壓力和速度,暴露的表面經歷各種廣泛變化的強度。

每次拼版只持續很短的時間; 在給定的坍塌壓力差下,對于較大的氣泡,脈沖幅度和坍塌時間更大。因此,玻璃鋼纏繞管道熱壓成型四柱油壓機流體上的拉伸應力越大(靜壓越低),氣泡越大,空化越強烈,損壞越嚴重。

當蒸汽泡形成和坍塌時產生的沖擊導致單個對稱的凹坑和永久材料變形,當塌陷發生在表面附近時。因此,空化損壞,如疲勞失效,有幾個活動期:

孵化期 - 由于表面的彈性和塑性變形,微裂紋在晶界和夾雜物周圍成核。

累積期 - 裂縫的增長與材料的分裂,剪切和撕裂作用程度有關。

穩態周期 - 在剩余的曝光時間內,裂紋成核和傳播的速率變得恒定。

在流體流動系統(與超聲波罐不同)中,在發生流體拉伸應力(低壓)的地方形成蒸汽氣泡,并且在壓力應力可施加在流體上的高壓區域中蒸汽氣泡塌陷。

因此,發生損壞的區域通常與產生空腔的區域完全分開 - 通常導致對問題的錯誤診斷。空化磨損本質上是機械的,并且在不施加拉伸和壓縮應力的情況下不會發生。

空化熱點

液壓系統中的 許多區域容易產生氣穴磨損,例如:

在具有高壓差的控制閥的下游,

在存在饑餓入口條件的泵的吸入室中,

在快速移動的執行器(線性和旋轉類型)中,負載條件發生時,

在泄漏路徑(跨越密封件,閥座和閥芯平臺)中,高速導致壓力水平下降到低于流體的蒸汽壓力(空化條件,通常稱為拉絲)和

在流體流動急劇轉彎的所有裝置中,橫截面減小,隨后擴張(在旋塞,襟翼,閥門,隔膜中)和其他變形。

空化擾亂了流體型機械系統的正常操作條件并破壞了部件的表面。該過程包括在壓力低時形成的空腔,隨著壓力穩定后續氣泡的生長,以及當空腔(氣態或氣態氣泡)暴露于高壓時氣泡的坍塌。

請注意,組件上的壓降是空化磨損的驅動力。圖2描繪了在齒輪泵和滑閥中發生的空化過程,顯示了空腔在流體型部件中如何產生,生長和坍塌。

圖2.液壓元件中的空化過程

減少空化磨損

在空化磨損中,微裂紋傳播到材料不再能承受爆炸性蒸汽氣泡施加的沖擊載荷的點。因此,顆粒最終會脫落并進入系統。

與任何疲勞失效一樣,微裂紋首先在應力上升(凹口,撕裂,底切,焊接缺陷等)或材料的不均勻區域(例如金屬流動,夾雜物和脫碳部分的方向性)形成。

因此,粗糙表面易于產生空化磨損,并且由于點蝕和粗糙輪廓表征空化損傷,因此表面變得更粗糙時損壞增加。

對抗空化磨損的最基本方法是最小化流體上的拉應力。換句話說,玻璃鋼纏繞管道熱壓成型四柱油壓機使用者必須降低可能空化區域中的折射水平或真空條件。特別是,以下步驟可能是適當的:

增加節流閥出口處的壓力水平。

通過增壓泵入口來增加泵吸入口的入口壓力。

在負載執行器應用中使用抗氣蝕檢查。

減少流體的含水量,以消除閥座和動態密封件之間拉絲(水的蒸汽壓力高于油)的可能性。

使用低蒸氣壓的流體。

選擇具有良好填充特性的泵,而不是缺乏入口配置。

使用低粘度的流體或提高流體溫度。

在許多情況下,設計工程師可以通過正確選擇制造材料來最小化氣蝕損壞 例如,可以選擇不銹鋼代替鋁(圖3),并在暴露的表面上使用具有抗氣蝕合金的硬面。橡膠和其他彈性涂層也有助于減少空化磨損。盡管它們對空化的抵抗力低,但這些表面反射沖擊波而不會造成嚴重損壞。

圖3.材料的相對抗氣蝕性的順序

空化顆粒

由玻璃鋼纏繞管道熱壓成型四柱油壓機空化磨損產生的顆粒尺寸是暴露材料的布氏硬度的函數。最大的顆粒在積累期間發生。隨著材料的應變能增加,累積粒度分布曲線的斜率增加。空化產生的顆粒的平均尺寸隨著空化強度的增加而降低。

推薦產品

同類文章排行

- 生產牛羊舔磚需要什么設備

- 塑料花盆熱壓成型需要多少噸油壓機

- 萬向節軸承座熱鍛成型油壓機

- 陶瓷磚粉末成型油壓機

- 石墨匣缽粉末油壓機

- 加工陶瓷粉末制品選擇陶瓷粉末成型油壓機

- 錨桿托盤沖壓成型油壓機

- 塑料花盆熱壓成型油壓機

- 鎂碳磚成型油壓機

- 油壓機是怎么加工陶瓷粉末成型的

最新資訊文章

- 生產陶瓷粉末制品需要什么設備

- 生產牛羊舔磚需要什么設備

- 汽車門內襯拉伸成型需要多少噸油壓機

- 氧化鋁粉末成型油壓機

- 塑料花盆熱壓成型需要多少噸油壓機

- 生產炭素坩堝需要什么設備

- 石墨匣缽粉末成型需要多少噸油壓機

- 萬向節軸承座熱鍛成型油壓機

- 汽車門內襯拉伸油壓機

- 活性炭壓制成型油壓機